解决方案

高压变频器在混铁炉除尘风机上的应用

1 引言

河北兴华钢铁有限公司炼钢厂有一座600吨混铁炉,混铁炉担负着炼钢厂2座转炉的提供铁水任务,高炉铁水注入铁水罐,经铁路运输至混铁炉区域。兑铁时天车吊起铁水罐兑入混铁炉,铁水在混铁炉内保温,在转炉需要铁水时倾动混铁炉,将铁水注入铁水包中,供给转炉。混铁炉的烟尘严重污染环境。而混铁炉的顶兑铁给混铁炉的兑铁除尘烟罩安装带来一定的困难。即使勉强安装其除尘效果也不理想。而且铁水由铁水罐兑入混铁炉的同时,漂浮在铁水表面铁渣也一同倒入混铁炉内,使得混铁炉内铁水液面位置炉衬耐火材料腐蚀严重,降低了炉衬的使用寿命。所以生产中要求控制铁水的含渣量。

混铁炉系统主要用于调节高炉连续生产和转炉断续生产的节奏,是调节高炉炼铁和转炉炼钢的缓冲带。混铁炉设有一个兑铁口和一个出铁口,混铁炉兑铁或出铁时,高温的铁水会同空气发生剧烈的化学反应,产生大量的烟气。为改善现场环境,降低污染,节约除尘成本,需要对混铁炉的兑铁、出铁进行除尘。该除尘设施配置Y4-73NO.235D除尘风机一台(配套电机功率800kW),混铁炉除尘风机在生产过程中需要不同风量来适应混铁炉兑出铁工艺要求,为降低除尘成本,需对除尘风机进行调速控制。河北兴华钢铁炼钢厂领导经过对比,通过招标方式选购了mk体育-MKsports官网电子科技股份有限公司生产的JD-BP38型高压变频器对风机进行调速控制。混铁炉除尘风机高压变频器于2014年4月份调试完毕投入运行,至今已稳定运行一年多。

2混铁炉生产概述

混铁炉采用侧面兑铁技术,兑铁时混铁炉在“0”位。在混铁炉出铁口下设置铁水罐车轨道一条,并设轨道衡称量出炉铁水重量。由于考虑到混铁炉检修或故障,以及混铁炉本身的容量不足,部分高炉铁水罐将直接从高炉铁水罐翻入转炉铁水罐。

(1)兑铁操作:当高炉铁水罐车被火车运到混铁炉区域以后,由混铁炉区域行车吊将铁水罐吊到混铁炉一侧准备兑铁。此时,兑铁操作工通过兑铁操作台操作兑铁门开盖卷扬机正向运行,将兑铁门打开,再操作在待机位的兑铁小车正向运行至混铁炉的兑铁门处,将兑铁槽口插入兑铁门,同时兑铁侧的两个除尘阀门打开。行车吊在兑铁小车就位以后就通过兑铁槽将铁水兑入混铁炉。兑铁结束后,行车吊将空罐吊回,兑铁操作工操作兑铁小车反向运行移至待机位,再操作兑铁门开盖卷扬机反向运行,关闭兑铁门,同时兑铁侧两个除尘阀门关闭。整个兑铁过程结束。

(2)出铁操作:当转炉需要铁水时,混铁炉铁水罐车操作工操作铁水罐车运行到混铁炉下的出铁轨道衡上,同时出铁侧的除尘阀门打开,混铁炉操作工通过出铁操作台将混铁炉倾动到出铁位,把炉内铁水倒入铁水罐车上的转炉铁水罐中,同时轨道衡的大屏幕上显示铁水罐车内的铁水重量,在达到重量预定值时,出铁操作工把混铁炉摇回”0”位。混铁炉铁水罐车操作工操作转炉铁水罐车运行到吊罐位,由行车吊将转炉铁水罐吊至脱硫站铁水罐车上脱硫或直接兑入转炉吹炼,出铁侧除尘阀门关闭。整个出铁过程结束。

(3)除尘风机工艺要求:

河北兴华钢铁炼钢厂混铁炉,当混铁炉既不兑铁也不出铁时不需要风量,维持风机低转速;当混铁炉工作时,一个兑铁口兑铁需要风量43万m3/h;一个出铁口出铁需要风量28万m3/h。

兑铁:由一台100t天车完成,每罐兑铁时间为4-6min。

出铁:混铁炉出铁30罐/班,每天三班,每班八小时,单罐出铁时间2-3min,倾倒铁水时间周期约为12 min。

4 改造项目现场设备参数

4.1现场电机技术参数

除尘风机电机参数如下表1所示。电机安装现场如图1所示。

| 表1 三相异步电机技术参数 | |||

| 型号 | YKK630-6 | 额定电压 | 10kV |

| 额定功率 | 800kW | 额定频率 | 50Hz |

| 功率因数 | 0.86 | 接法 | Y |

| 额定电流 | 57.3A | 额定转速 | 989r/min |

| 生产厂家 | 兰州电机有限责任公司 | ||

图1 除尘风机电机

4.2 JD-BP38-800F 高压变频器技术参数

选用mk体育-MKsports官网电子科技股份有限公司生产的风光牌JD-BP38-800F 高压变频器(800kW/10kV)对除尘风机进行改造,高压变频器技术参数如下表2所示。

| 表2 JD-BP38-800F 高压变频器技术参数 | |||

| 变频器容量(kW) | 800 | 模拟量输入 | 0~5V/4~20mA,任意设定 |

| 适配电机功率(kW)(kW)(kW) | 800 | 模拟量输出 | 两路0~5V/4~20mA可选 |

| 额定输出电流(A) | 58 | 加减速时间 | 1—32000s |

| 输入频率(Hz) | 45~55 | 开关量输入输出 | 可按用户要求扩展 |

| 额定输入电压(V) | 10000V(-20%—+15%) | 运行环境温度 | 0~40℃ |

| 输入功率因数 | >0.95(>20%负载) | 贮存/运输温度 | -20~70℃ |

| 变频器效率 | 额定负载下>0.98 | 冷却方式 | 强迫风冷 |

| 输出频率范围(Hz) | 0~120 | 环境湿度 | <90%,无凝结 |

| 输出变频分辨率(Hz) | 0.01 | 安装海拔高度 | <1000m,高海拔降额使用 |

| 过载能力 | 105%连续,150%允许1分钟。 | 防护等级 | IP20 |

5风光公司高压变频调速系统技术特点

风光牌JD-BP37/38系列高压变频器以高速DSP为控制核心,采用无速度矢量控制技术、功率单元串联多电平技术,属高-高电压源型变频器,其谐波指标小于IEEE519-1992的谐波标准,输入功率因数高,输出波形质量好,不必采用输入谐波滤波器、功率因数补偿装置和输出滤波器;不存在谐波引起的电机附加发热和转矩脉动、噪音、输出dv/dt、共模电压等问题,可以使用普通的异步电机。具体来说,风光高压变频器除具有一般普通变频器的性能外,还具有以下突出特点:

(1)采用高速DSP作为中央处理器,运算速度更快,控制更精准。

(2)飞车启动功能。能够识别电机的速度并在电机不停转的情况下直接起动。

(3)完整的工频/变频自动互切技术。现在的高压变频调速系统一般设置工频旁路切换柜,变频器发生故障时能使高压电机转至工频运行,旁路切换有手动旁路和自动旁路切换两种型式,手动旁路需人工操作,适应于无备用装置或不重要的运行工况,自动旁路可在变频器发生故障后直接自动转换至工频运行。mk体育-MKsports官网公司提供的自动旁路切换柜,不仅可实现变频故障情况下自动由变频转换至工频运行状态,还可实现在变频检修完毕后由工频瞬间转换至变频运行的功能,整个转换过程不会对用户设备的运行造成任何影响。

(4)旋转中再启动功能。运行过程中高压瞬时掉电3s内恢复,高压变频器不停机,高压恢复后变频自动运行到掉电前的频率。

(5)线电压自动均衡技术(星点漂移技术)。变频器某相有单元故障后,为了使线电压平衡,传统的处理方法是将另外两相的电压也降至与故障相相同的电压,而线电压自动均衡技术通过调整相与相之间的夹角,在相电压输出最大且不相等的前提下保证最大的线电压均衡输出。

(6)单元直流电压检测:实时显示检测系统的直流电压,从而实现输出电压的优化控制,降低谐波含量,保证输出电压的精度,提升系统控制性能,并可使保证运行维护人员实现对功率单元运行状况的全面把握。

(7)单元内电解电容因采取了公司专利技术,可以将其使用寿命提高1倍。

(8) 散热结构设计合理,单元串联多重化并联结构,IGBT承受的电压较低,可以有较宽的过压范围(≥1.15Ue),设备可靠性更高。

(9) 具备突发相间短路保护功能。如果由于设备原因及其他原因造成输出短路,此时如果变频器不具备相间短路保护功能,将会导致重大事故。变频器在发生类似问题时能够立即封锁变频器输出,保护设备不受损害,避免事故的发生。

(10) 限流功能:当变频器输出电流超过设定值,变频器将自动限制电流输出,避免变频器在加减速过程中或因负载突然变化而引起的过流保护,最大限度减少停机次数。

(11) 故障自复位功能:当变频器由于负载突变造成单元或是整机过电流保护时,可自动复位,继续运行。

6混铁炉除尘风机变频控制方案

整个混铁炉工作过程为间断式工作方式。在兑铁、出铁期间,烟尘量大,除尘风机需在高速或者中速状态运行;其他时间,烟尘量较小,风机抽风量相应降低,风机降速运行;周而复始。通过变频调速器对混铁炉处于非兑铁、出铁期间电机自动降速运行,从而达到节能减排的目标。

通过目前已有的DCS系统调节变频器频率来调节除尘风机风量。利用DCS对变频器进行启动、停机、调速等控制,并可在DCS上显示变频器的运行数据和当前状态,实时监控系统运行。操作方面,有远程控制和本地控制两种控制的方式,这两种控制方式可提高系统的安全性能。变频器包括一台内置的PLC,用于柜体内开关信号的逻辑处理,以及与现场各种操作信号和状态信号(如RS485)的协调,并且可以根据用户的需要扩展控制开关量,增强了系统的灵活性。利用高压变频器根据实际需要对除尘风机进行变速运行,既保证和改善了工艺,又达到节能降耗的目的和效果。

为了保证除尘系统的可靠性,变频器装置具有工频旁路装置,当变频器发生故障停止运行时,电机切换到工频下运行,这样可以保证生产除尘要求,提高了整个系统的安全稳定性。

7除尘风机主回路方案

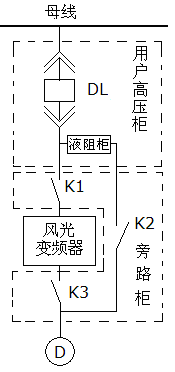

为了最大限度地提高设备的利用率,使变频发生故障时也能保证风机的正常运行,从而保证生产。保留原有工频液阻启动系统,保留电机综合保护装置(工频时投入)。采用一拖一手动工/变频切换方案。在变频器发生故障时,能手动切换到原来的工频液阻启动方式,保证除尘风机继续运行。系统手动旁路柜一次回路如图2所示。

图2 手动旁路柜一次回路

旁路柜中,共有3个高压隔离开关,为了确保不向变频器输出端反送电,K2与K3采用电磁互锁操动机构,实现电磁互锁。当K1、K3闭合,K2断开时,电机变频运行;当K1、K3断开,K2闭合时,利用液阻柜启动电机工频运行,此时变频器从高压中隔离出来,便于检修、维护和调试。

旁路柜必须与上级高压断路器DL连锁,DL合闸时,绝对不允许操作旁路隔离开关与变频器输出隔离开关,以防止出现拉弧现象,确保操作人员和设备的安全。为了实现变频器故障的保护,变频器对用户开关DL进行连锁,一旦变频器故障,变频器联跳DL。工频旁路时,变频器应允许DL合闸,撤消对DL的跳闸信号,使电机能正常通过DL合闸工频启动。

选择变频系统时,不投入液阻柜;只有选择工频状态时液阻柜启动才有效。

8混铁炉除尘风机变频改造效果

高压变频器设备于2014年4月初正式投入运行,至今运行良好。变频器使用方便,可靠稳定,维护量小。除尘风机根据生产工艺按需调节风量,电机运行电流大大降低,改造达到了预期目的。

8.1节能计算

混铁炉现场直接根据出铁口、兑铁口的开关状态来控制变频器的转速,变频器预设3个速度,根据现场所需风量不同自动调节电机转速。

| 表3 变频器控制调节风量情况 | |||

| 速度 | 变频器频率 | 风量 | 运行情况 |

| 低速(1) | 15Hz | 14.m3/h | 既不兑铁,也不出铁 |

| 中速(2) | 30 Hz | 28万m3/h | 一个出铁口出铁 |

| 高速(3) | 45 Hz | 43 m3/h | 一个兑铁口兑铁 |

根据变频器的运行记录,统计风机在一天中各速度段的运行时间,得到如下运行数据:

各速度段变频器的输入功率为:

P1=1.732×10.15×3.27×0.97=55.76kW

P2=1.732×10.15×10.13×0.97=172.74kW

P3=1.732×10.14×29.70×0.97=505.96kW

则使用变频器后一天风机所消耗的电能为:

55.76×8+172.74×5.5+505.96×10.5=6708.73kW·h

电价按0.45元计算,整个系统按照一年运行300天计算,则一年的电费为:

6708.73×0.45×300=90.5678万元

如果不使用变频器,电机始终工频运行,则一年的电费为:

P=1.732×10.13×49.5×0.8=694.79kW

694.79 kW×24h×300d×0.45=225.112万元

节约电费约为:134.5441万元

8.2变频改造对设备的好处

(1)在工频状态下,除尘风机启动后电动机按额定转速运行,在整个生产过程风机始终处于满负荷状态,造成很大能源的浪费。变频改造后,在非兑铁出铁期时,电机运行在低速阶段。

(2)工频状态下,由于风机持续高速下运行,风机电动机的轴振动幅值常常高于正常的震动幅值,导致电动机的轴瓦使用寿命缩短。不但增加了维修费用,而且还大大增加了设备故障率。使用变频器后可有效减少设备振动,减少磨损,降低了设备维护费用。

(3)在变频器没有安装以前高压电机采用直接启动,变频改造以后,变频器拖动电机从0.5Hz软启动,启动电流不超过额定电流,不仅让风机开停机极为方便;还减小了启动时对电机、风机及整个除尘系统的冲击,提高了系统稳定性。

9结束语

在河北兴华钢铁炼钢厂领导的大力支持下,混铁炉除尘设备改造达到了预期目的。除尘风机系统的投入使用不仅有效地改善了混铁炉作业时造成的扬尘污染,给现场操作工创造了良好的工作条件,降低了除尘系统运行的成本,而且响应了国家节能减排及保护环境的号召。