解决方案

高压提升机变频器在双轴驱动提升绞车现场应用

1 用户情况介绍

陕西某煤矿年生产能力为1500万吨,提升绞车采用双轴驱动提升,该提升电控系统采用交流绕线式电机转子串电阻调速,转子串电阻调速属有级调速,调速范围受限,调速精度低,在减速时和下放重物时,浪费了大量的电能。

提升机采用绕线式异步电动机拖动,电机的调速方式采用传统的串电阻调速方式,该调速方式属于落后技术,存在以下缺点:

(1)大量的电能消耗在转差电阻上,造成了严重的能源浪费。

(2)控制系统复杂,导致系统的故障率高,接触器、电阻器、绕线电机碳刷容易损坏,维护工作量很大,直接影响了生产效率。

(3)低速和爬行阶段需要依靠制动闸皮摩擦滚筒实现速度控制,特别是在负载发生变化时,很难实现减速控制,导致调速不连续、速度控制性能较差。

(4)启动和换档冲击电流大,造成了很大的机械冲击,导致电机的使用寿命大大降低,而且极容易出现“掉道”现象。

(5)自动化程度不高,增加了开采成本,影响了产量。

(6)低速段的启动力矩小,机械特性比较软,带负载能力差,无法实现恒转矩提升。

为了提升煤矿提升电控的控制水平,降低损耗,国家出台了相关政策,要求煤矿上绕线式电机必须进行改造,采用变频控制进行拖动煤矿提升绞车。

矿领导经过研究对比考察,决定选用mk体育-MKsports官网电子科技股份有限公司生产的JD-BP37-1400T(1400kW/6kV)高压提升机变频器2台,分别控制提升绞车的两台电机,改造取得了成功。

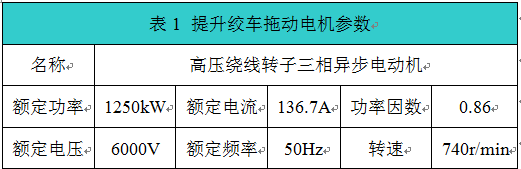

该煤矿矿井提升机两台拖动电机参数表1。风光高压提升机变频器具体参数如表2所示。设备现场如图1所示。

图1提升机现场设备图

2风光高压提升机变频器性能特点

为解决电动机处于再生发电状态产生的再生能量,国内在中小容量系统中大都采用能耗制动方式,即通过内置或外加制动电阻的方法将电能消耗在大功率电阻器中,实现电机的四象限运行,该方法虽然简单,但缺点是显而易见的: (1)浪费能量,降低了系统的效率;(2)电阻发热严重,影响系统的其他部分正常工作;(3)简单的能耗制动有时不能及时抑制快速制动产生的泵升电压,限制了制动性能的提高。

为了实现电机的四象限运行,并克服传统制动方法的并联电阻消耗能量造成的浪费,mk体育-MKsports官网率先研制了提升机变频调速系统,在变频器整流电路中采用自关断器件进行PWM控制,使能量双向流动,使电机四象限运行;使电机很快达到速度要求,动态响应快。

风光JD-BP37-T系列高性能高压变频调速产品,在以高速DSP(TMS320F2812)为控制核心,结合无速度传感器矢量控制技术,融合了能量回馈技术,以及IGBT大电流驱动技术,是新一代高性能完美无谐波高压变频调速产品的典型代表。矢量控制功能使得异步电机启动转矩大,动态转矩响应好,调速精度高。能量回馈技术的应用,使得功率单元串联型高压变频器具备了四象限运行能力,能量可以在电网和电机之间双向流动。

风光高压提升机变频器在工作中具有以下特点:

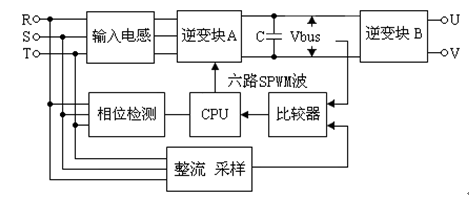

①当电机处于拖动状态时,能量由交流电网经整流器中间滤波电容充电,逆变器在PWM控制下将能量传送到电机。

②当电机进入发电状态,其再生能量经逆变器的续流二极管向中间滤波电容充电,使中间直流电压升高,此时在PWM控制下将能量回馈到交流电网,完成能量的双向流动。

由于PWM整流器闭环控制作用,使电网电流与电压同频同相位,提高了系统的功率因数,消除了网侧谐波污染。其优点是制动力矩大,调速范围宽,动态性能好。

能量传递过程通过图2所示。

图2能量传递过程控制框图

风光高压提升机变频器除具有普通高压变频器的功能外,还针对绞车控制,具有以下突出特点:

(1)电源输入励磁涌流限制技术:该技术使得系统在每次上高压电时的冲击电流小,对电网的冲击也很小。

(2)系统断电自动保护技术:确保任何情况下系统都能安全运行。如果没有:提升机重载下放过程中,遇到系统停电时,会造成单元损坏甚至整个系统瘫痪。

(3)变频装置为直接高-高结构,直接6kV输入,直接6kV输出,可以直接安装使用,不需要对系统进行任何改造。

(4)功率单元自动旁路技术:在提升机运行过程中,意外出现一个或几个功率单元故障时,系统可以自动将故障单元旁路,系统进入星点偏移控制,保持输出的线电压平衡,同时保持较大输出转矩、电压,完成本次提升任务。

(5)独立的控制电源技术:系统在不上高压电的情况下可以检测系统各个关键点的波形和调试、培训等,方便用户自行检修和维护。

(6)空载低损耗控制技术:变频系统在待机状态下,空载损耗小,经实测比通用技术产品要低2~3倍。

(7)采用矢量控制技术,电机可四象限运行,具有不施闸悬停和力矩预置技术。

(8)承诺可以现场进行试验:1~2个单元故障可以旁路,完成一个提升循环。提升机满载、全速提升和下放电源停电试验,确保变频器不损坏。

(9)风光变频器单元内电解电容因采取了本公司的专利技术(专利号ZL 2003 2 017356.2),可以将其使用寿命提高一倍。

(10)提升机变频器具有回馈制动、直流制动、安全制动和动力制动等多项制动方式,保证了绞车可靠运行。

(11)具有多机主从控制功能

(12)具有完备的与电控系统对接的各个接口,实现与电控系统无缝连接。

3高压提升机改造主回路方案及基本控制功能

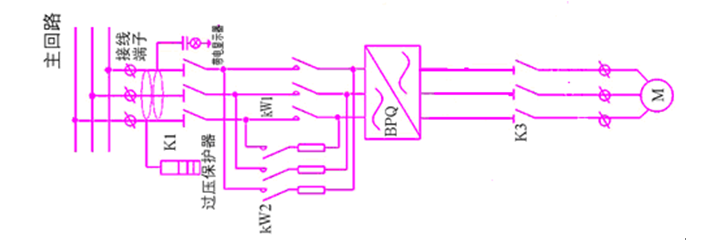

煤矿为了节能投资,把原有绕线式转子部分进行短接,采用变频器直接拖动绞车电动机,采用主从控制功能,两台高压提升机变频器的主回路改造相同,以其中1#变频器为例进行说明,主回路如图3所示:

图3 主回路图

图3中K1、K3为二台高压隔离开关,当高压变频器检修时,保证检修工的人身安全。为了保证安全,变频器高压连跳信号和上一级的高压断路器也实现互锁,变频器高压连跳串入上一级高压断路器的脱扣线圈,变频器出现故障时,上一级的高压断路器断开,实现高压故障连跳功能。

高压提升机变频器是整个改造系统的一个核心部分,它具有与电控系统相适配的各种接口。配合自动控制的操作台运行时,电控台向变频器发出“正转运行”、“反转运行”和“变频急停”三路开关量信号,以及一路4~20mA“给定转速”信号。变频器向电控台发出“变频器待机”、“变频器故障”和“安全回路”三路开关量信号,以及用于显示的模拟量输出信号。电控台控制高压断路器分、合闸,分别连入相应的控制回路中。绞车上安装的轴编码器向电控台发出电机转速及绞车位置信号。电控台接受绞车司机的操作指令。

整个提升机系统中设有深度指示失效、限速、过卷、反转、制动油过压、闸瓦磨损、松绳、速度监视、制动油超温、润滑油超压欠压、变频器的轻重故障等保护功能。系统能根据故障性质做出响应,必要时实施紧急制动,确保设备及人员的安全。

4煤矿提升机变频调速方案设计选择分析

该煤矿提升机系统中由2台电机双轴驱动,这样在变频调速改造中就面临双机驱动的问题。因此,在改造过程中,是选择一拖二控制方案,还是选择主从控制方案。提升机双机拖动变频调速系统的核心问题是如何处理提升系统中各电机的转速和转矩平衡问题。

4.1 “一拖二”方案

“一拖二”方案中,如果存在电机的参数差异、减速机存在加工上的差异等等因素,将会导致系统中两台电机的输出功率有差异。当采用变频器“一拖二”方案时,在运行过程中两台电机出力不均匀时,必将导致一台电机过载而另一台电机欠载,严重时会使过载的电机烧毁,甚至可能使变频器主回路的功率模块损坏。采用“一拖二”方案有以下弊端:一是变频器不能有效的分配两台电机的功率;二是变频器不能有效的保护每一台电机。鉴于以上原因,该煤矿领导考虑皮带机电机控制选择“双机主从”方案。

4.2 “主从”控制方案

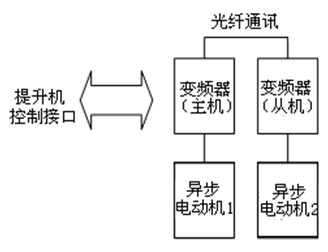

控制方案采用两台变频器分别拖动两台电机,采用主从控制。双机主从控制是由完全独立的两台变频器通过主、从机的通讯方式保证双电机的协调控制。两台电机中任意一台都可作为主机,另一台为从机 (参数主从机选择主机设为1,从机设为0),也可在显示画面上更改为单机运行模式。两台变频器与操作台都有控制信号线连接,两台变频器之间用光纤通信。

提升机主从控制原理如图4所示。该煤矿提升机现场采用2台JD-BP37-1400T(1400kW/6kV)高压变频器分别控制2台1250kW高压电机,选用1#变频器为主变频器,2#变频器为从变频器,主机变频器用于实现与上位机的通信,由操作台上位机发给主变频器给定频率值。主、从变频器的电源输入端分别与电网相连接,输出端分别与1#、2#电动机的定子输入端相连接;主机变频器与从机变频器之间通过光纤相通信,主机采用速度控制,从机采用转矩控制,同时主、从机变频器通过检测相应输出的有功电流大小来对运行频率做调整,以达到两个电机的功率、转矩平衡目的。

图4 提升机两台电机主从控制原理图

5现场变频改造情况

主井提升机于2017年11月14日一次性投运成功,已连续运行正常至今。提升机现场运行如图5所示。提升绞车变频改造后,实现了提升机加减速过程的平稳控制,运行过程缆绳摆幅明显减小,人员升降舒适性明显提高,电动机启动电流与启动时振动显著降低。自动化电控系统很好地防止提升机过卷和过放事故发生;省去了转子串电阻造成的能耗,具有十分明显的节能效果。采用主从控制解决了两台电机协调控制的问题。经过实测,变频改造后,在提升产量相同的情况下,变频运行时比工频节能20%以上。

图5 风光高压提升机现场运行图

6结束语

风光高压提升机变频器在主井提升机转子串电阻电控系统改造中,不仅提高了提升系统的安全性和可靠性,而且大大减低了维护费用,节能效果明显,实现了高转矩、高精度、宽调速范围驱动。风光高压提升机变频器具有优异的控制性能,可以完全轻松解决提升机设备改造过程中的各种问题,提升机采用变频控制,是交流提升机电控系统发展的方向,应用前景广阔。